| Geração, Transmissão e Distribuição

de Energia Elétrica .: |

Tipo SST 5 - Secagem de Transformador Realizada por Furnas

Tipo SST 5 - Secagem de Transformador Realizada por Furnas

|

2.2.2 Controle e Determinação do processo de Secagem

2.2.2 Controle e Determinação do processo de Secagem

|

| O cálculo da quantidade

de água retirada por dia é feito pela subtração

da umidade no óleo ( ppm ) que entra na máquina pela

umidade do óleo ( ppm ) que sai da máquina multiplicada

pela taxa de fluxo em horas de operação.Considera-se

que o ensaio de umidade do óleo na entrada é na condição

de regime do transfomador e com carregamento e temperatura constante.

Exemplo:

|

| [20 ppm(entrada) – 5 ppm(saída)

= 15 ppm] * 5 gpm * 60 min |

= |

0,1 gl de água |

|

|

|

| 1.000.0000 ppm |

|

dia |

|

Ensaios periódicos

de teor de umidade no óleo na entrada e saída do sistema,

é usado para determinar a necessidade da troca dos cartuchos

.Um conjunto de cartuchos tem capacidade de retirar no mínimo

2,6 l de água dissolvida no óleo.A umidade na saída

começará a aumentar à medida que o cartucho

atinge sua capacidade de retenção de água.Os

cartuchos não liberam a umidade de volta para o óleo

mas o processo não será mais eficiente até

sua troca.

|

|

Tratamento efetuado na Subestação do Grajaú:

Tratamento efetuado na Subestação do Grajaú:

|

|

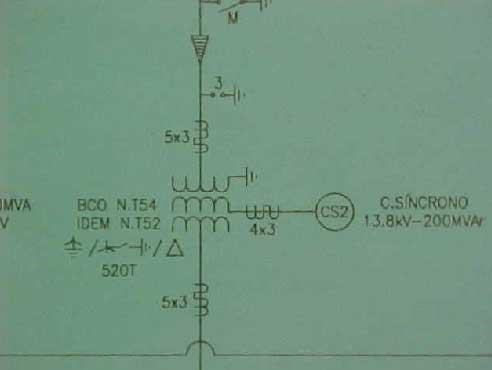

Nº de série: 55818 Ano de fabricação:

1975

Volume de óleo: 75.000 Litros

Elevação de temperatura do:

- Óleo: 55ºC

- Enrolamento: 55 ºC

Tensão 500/138/13.8 kV

|

|

Condições iniciais:

40 ppm

Temperatura do óleo isolante 52 º C

% de umidade no papel ( por massa ) - 2,8 %

- Entrada do filtro – 39 ppm

Saída do filtro – 6 ppm

Temperatura do óleo - 52ºC

Observação: Filtros novos

- Após tratamento de 364.632L de óleo

Entrada do filtro – 19 ppm

Saída do filtro – 16 ppm

Temperatura do óleo - 50ºC

- Após tratamento de 396.960 litros de óleo

Entrada do filtro - 27 ppm

Saída do filtro - 27 ppm

Temperatura do óleo - 48ºC

- Entrada do filtro – 40 ppm

Saída do filtro – 7 ppm

Temperatura do óleo - 68ºC

Observação: Filtros novos

- Após tratamento de 725.506 litros de óleo

Entrada do filtro – 42 ppm

Saída do filtro – 42 ppm

Temperatura do óleo - 67ºC

|

Condições iniciais : 40 ppm Temp. óleo

52ºC - 2,8%

Condições finais : 42 ppm Temp. óleo 67ºC

- 2,0%

|

|

|

2.3 Transformador Energizado Utilizando Filtros de Coalescência

2.3 Transformador Energizado Utilizando Filtros de Coalescência

|

Os filtros de coalescência são

utilizados para a separação das moléculas de

água dissolvidas no óleo isolante, através da

associação com um conjunto de vácuo e placas

refrigerantes.

O óleo retirado da parte inferior do transformador, é

bombeado com baixa vazão, similar ao processo de filtros absorventes,

e passado pelo filtro de coalescência, que separa as moléculas

de água, que são agregadas as placas refrigerantes e

acumuladas durante um período de 168 horas. Após este

período, o processo totalmente automatizado, desliga o bombeamento

de óleo e aquece as placas refrigerantes, sendo a água

coletada em um frasco volumétrico.

O sistema é dotado de um medidor digital on-line de teor de

água no óleo para acompanhamento da eficiência

do processo. A quantidade de água é medida no frasco,

descartada, e o processo poderá ser reiniciado para tantos

ciclos de secagem que as condições do equipamento necessitar.

Na instalação da máquina e execução

da secagem, são efetuados os mesmos procedimentos de segurança

e controle do processo, ao da secagem com cartuchos absorvedores.

( itens 2.2.2 e 2.2.3 )

|

Vista do Equipamento

|

|

2.3.1 Considerações

2.3.1 Considerações |

Transformador Desenergizado

No processo de secagem utilizando-se ciclos de óleo quente-vácuo,

o equipamento a ser tratado é substituído pelo reserva

através de desligamento. É necessário pessoal

técnico durante todo o serviço, envolvidos numa enorme

quantidade de tarefas.

Transformador Energizado

O funcionamento da máquina de forma desassistida não

gerou nenhuma ocorrência comprometendo o transformador ou processo

de secagem.

Os custos são significativamente menores, redução

de mais de 50%, sendo que no método dos filtros de coalescência,

a redução é maior ainda pois os mesmos não

são trocados durante o processo.

O método demonstrou ser seguro e confiável para operação

com transformador energizado, efetivamente retirou umidade da parte

ativa, atendendo as necessidades da manutenção e mantendo

a disponibilidade do sistema.

|

|

3 Conclusão

3 Conclusão |

O trabalho de secagem da parte ativa de transformadores é um

trabalho desenvolvido pela DMER.O/DRR.O em parceria com fabricantes

de equipamentos de secagem e outros órgãos de Furnas,

particularmente a Divisão de Equipamentos de Transformação

– DETF.O do Departamento de Equipamentos de Alta Tensão

– DAT.O.

Iniciado em 2000, com o desenvolvimento de máquinas especiais

de tratamento e secagem da parte ativa, este processo tem obtido um

alto índice de aceitação por parte dos nossos

clientes.

A realização das manutenções de secagem

dos transformadores com os equipamentos energizados, que nos processos

convencionais era necessário desligar o equipamento por um

período longo, que dependia do grau de umidade do transformador

e do tipo de processo utilizado, reduziu a zero a quantidade de desligamentos

para esta finalidade.

O não desligamento dos transformadores contribuiu para o aumento

da confiabilidade e da disponibilidade dos equipamentos do setor elétrico.

Contribuiu também para a diminuição do número

de manobras dos equipamentos das subestações, por não

necessitar isolar os transformadores, diminuindo a possibilidade de

falha em outros equipamentos associados.

Por não ser necessário o manuseio do óleo isolante

entre o transformador e o tanque, ou para outro local, minimiza-se

o risco de agressão ao meio ambiente, ocasionado por vazamento

de óleo isolante.

As vantagens acima relacionadas demonstram que esta metodologia trouxe

uma economia substancial, com ganhos de disponibilidade e confiabilidade

elevados e com uma qualidade do serviço inegável.

|

|

4 Bibliografia

4 Bibliografia

|

1. Manual

Técnico de Campo – Tratamento de Transformadores

no campo – Furnas Centrais Elétricas S.A. – Rio

de Janeiro - 2001

2. Vidal, Luiz Fernando de Amorim Cintra; Mendes, Sergio Roberto

Claro – Secagem da Parte Ativa com Transformador Energizado

– Trabalho publicado no 2º Encontro Técnico de

Equipamentos de Transformação de Furnas Centrais Elétricas

- Rio de Janeiro – 2001

|